超硬材・難削材の高精度切削・穴あけ加工

高精度の超硬材・難削材の切削加工

超硬材・難削材の穴あけ加工や切削加工でこんなこと実現できます!!

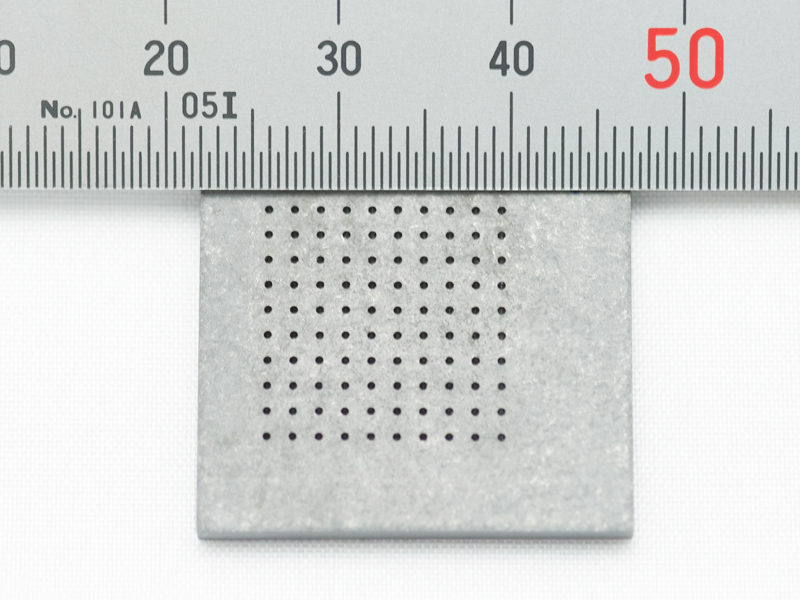

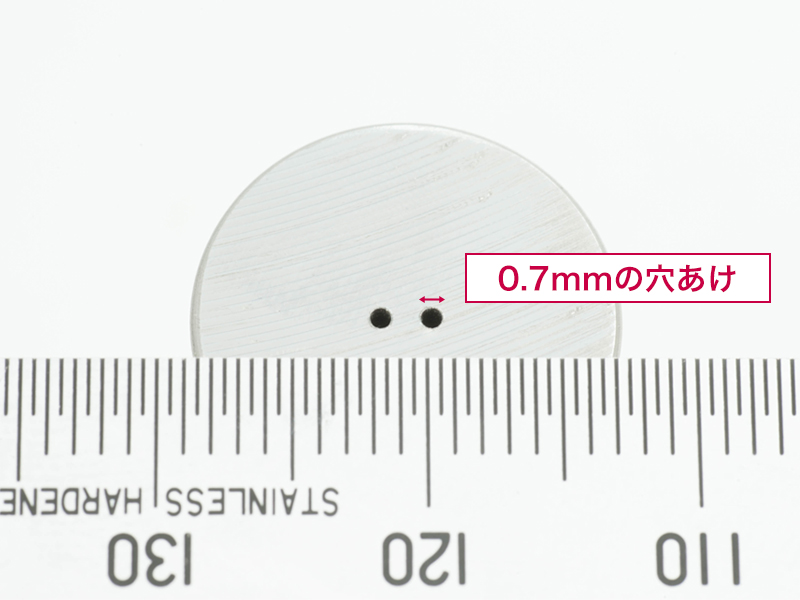

超硬材に0.5mmの微細穴を貫通

硬い材料には反面、欠ける脆さを伴っています。

硬い材料に穴加工をすると貫通時に刃物からの負荷が一気に抜けるため材料が欠けてしまいます。貫通箇所は穴の径が広がり製品として使い物にならなくなりますが当社では超硬材に0.5mmの穴あけ加工に成功しました。

超硬材の穴あけ加工で消耗の激しいノズル箇所などへの超硬材の利用が期待されます。

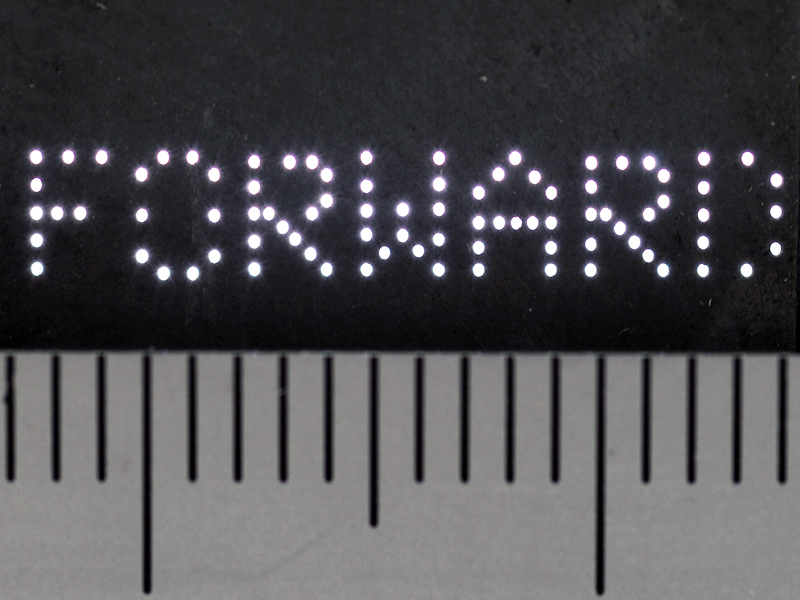

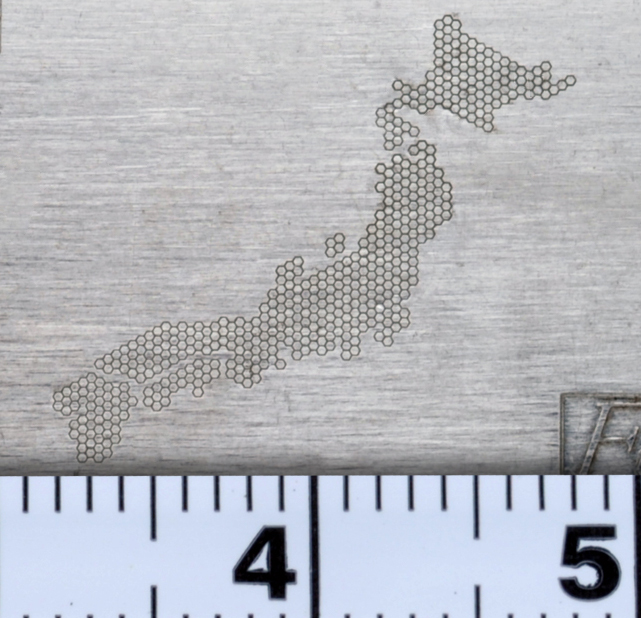

超硬材に0.3mmの微細穴を貫通させ社名の浮き出し

超硬材に0.3mmの微細穴を当社社名を貫通させ後ろから光を当てました。

「R」の穴と穴の隙間の様な細かい箇所も割れることなく加工しています。

超硬の棒材に1mmの穴を二つ穴あけ

棒状の部材に1mmの穴を二つあけています。

穴同士が干渉しないよう正確な位置決めと精度で穴あけを行いました。

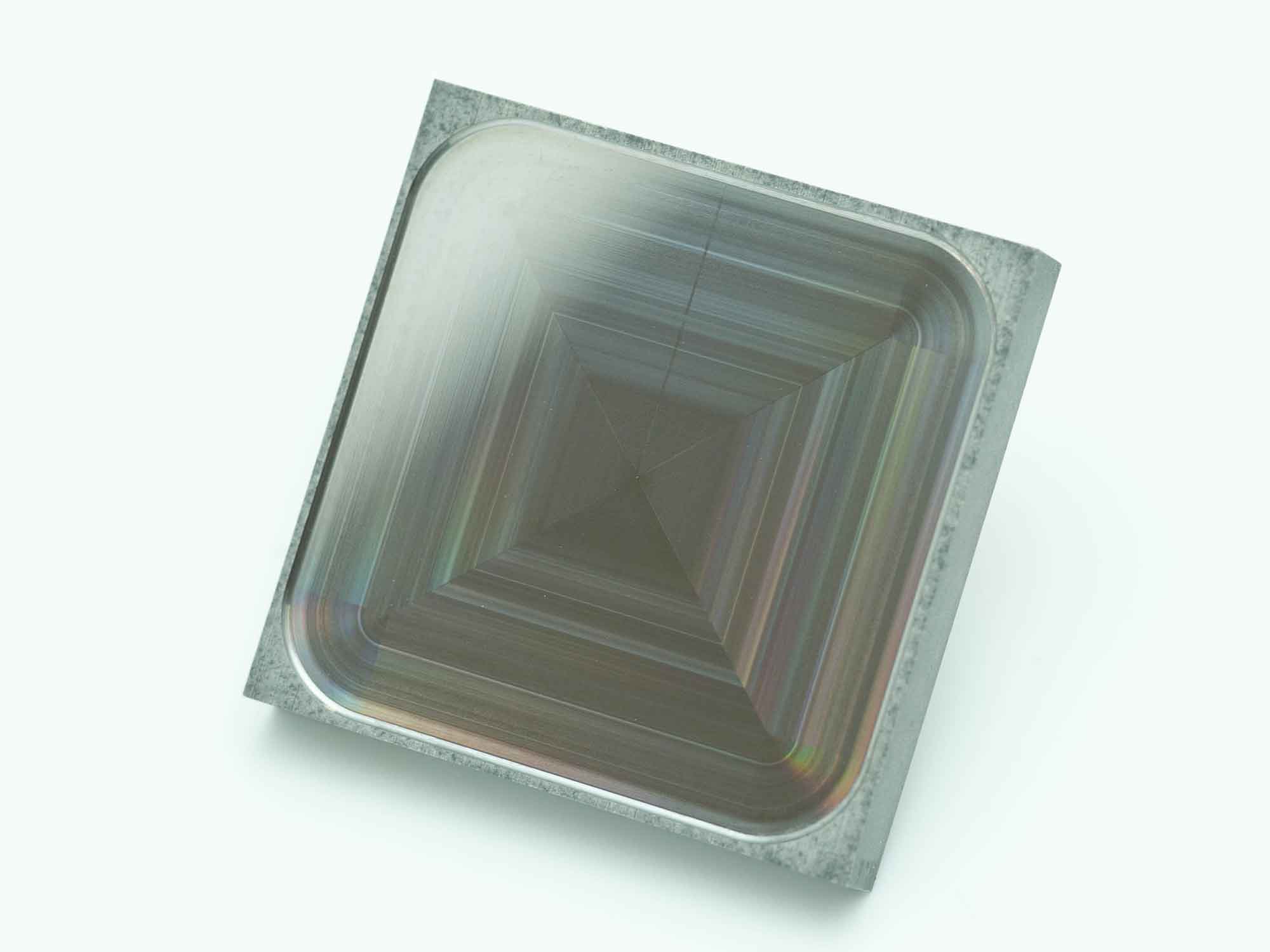

超硬金属の鏡面仕上げを研磨を使わず切削加工のみで実現!

超硬金属を切削加工のみで鏡面仕上げにしました。

下記写真は平面部分の鏡面加工(写真左)と当社社名であるフォワードの頭文字「F」を彫り残し、斜め箇所と底部を鏡面仕上げしました。(写真右)

研磨工程が不要になるので納期短縮と工数削減に大きく貢献できます。

衝撃に弱い焼結後セラミック(ジルコニア)への穴あけ加工

焼結後セラミックは衝撃に弱く、カケやヒビが加工時に入りやすい材料です。

刃物と回転数を経験から割り出し加工することで当社ではセラミックへの穴あけ加工も実現できます。

右の画像は板厚3mmのジルコニアに穴あけを行いました。端ギリギリの穴あけ加工もヒビなく実現できます。

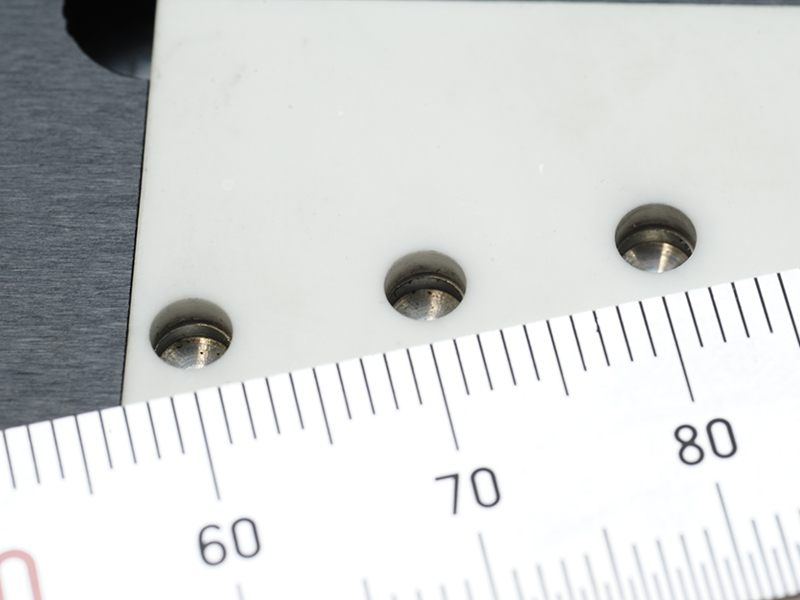

0.7mmの穴を20mmの深さまで垂直に穴あけに成功

超硬材に0.7mmの穴を深さ20mmまで垂直に穴あけしました。

超硬材に深さ20mmまで曲がらず垂直の穴を開けるには 刃の回転ブレを極力抑える為に刃物の振れとツールの振れ、主軸の振れを抑える必要があり、更に切り粉がツール内に残るのを防ぐ為、切り粉の排出方法を工夫する必要があります。

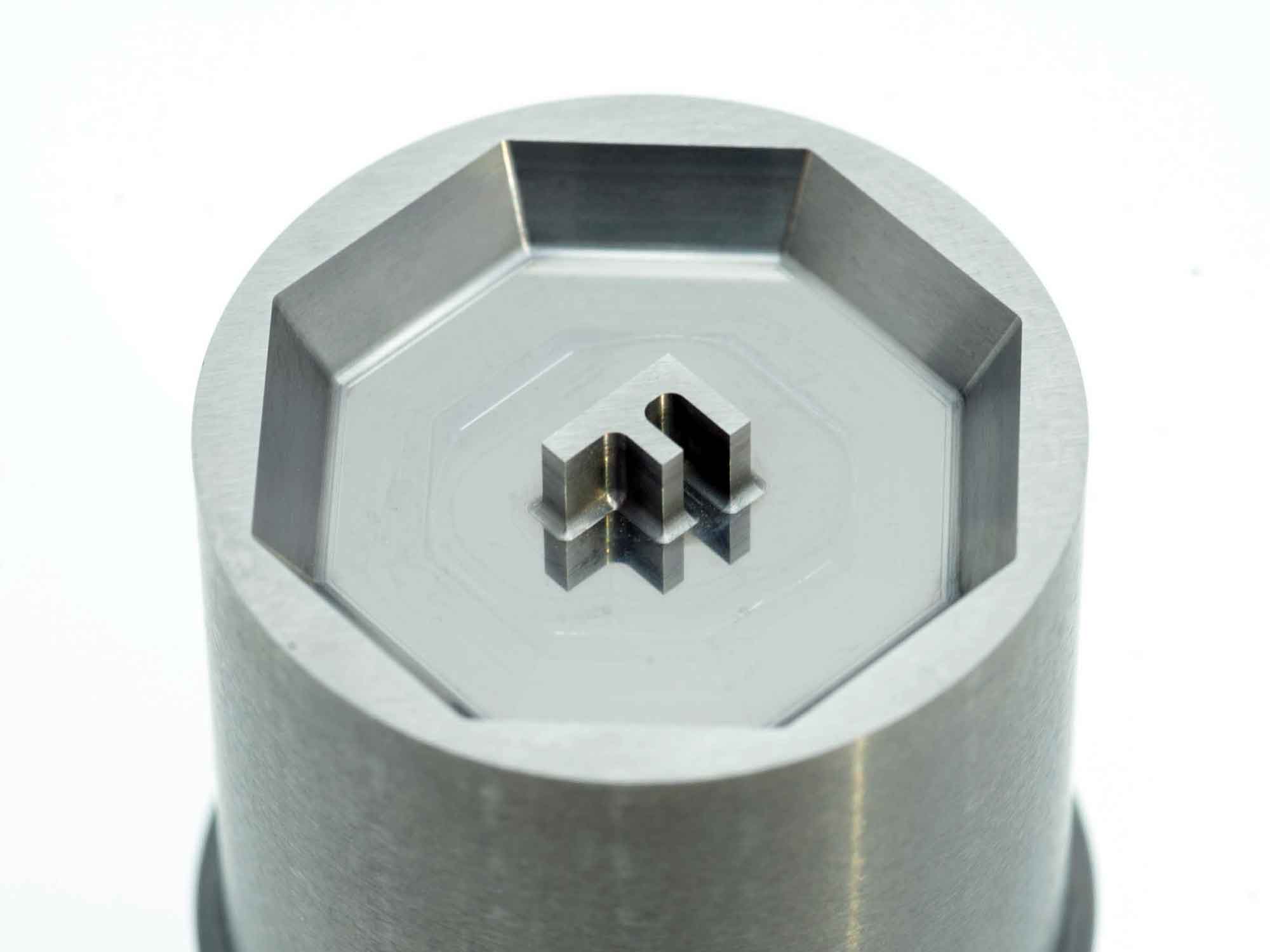

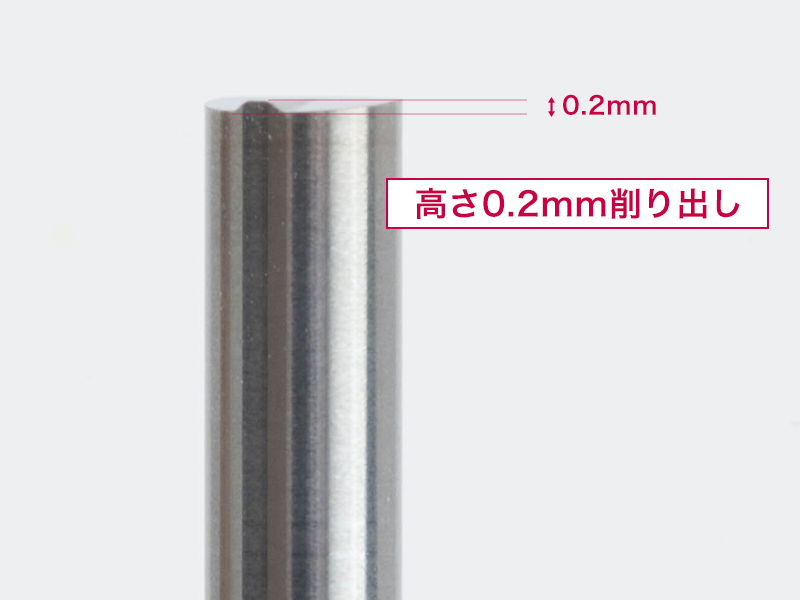

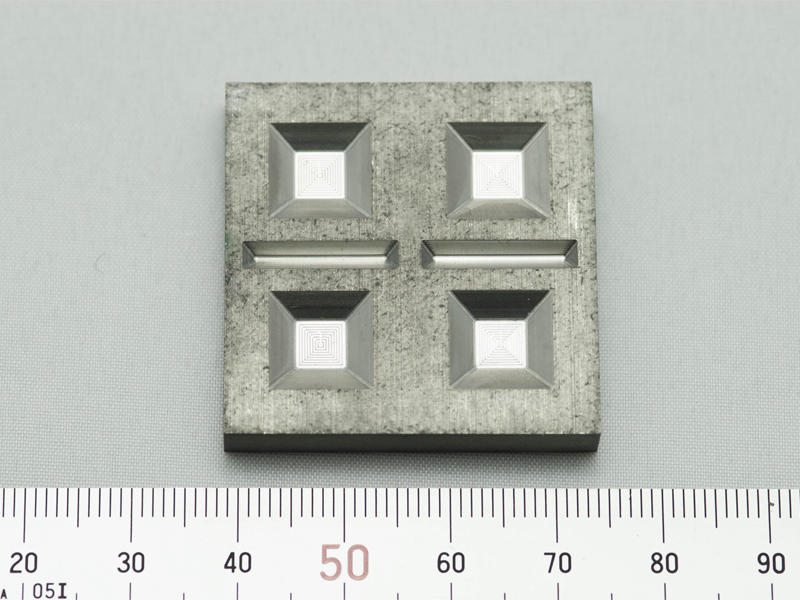

超硬材の微細精密加工

超硬材円柱の上面を切削加工でテーパー形状にしました。

削り出した部分はR形状に盛り上げる様にしています。R形状は0.2mmを削り出しているのでトップと上面の平面部と高さは変わりません。

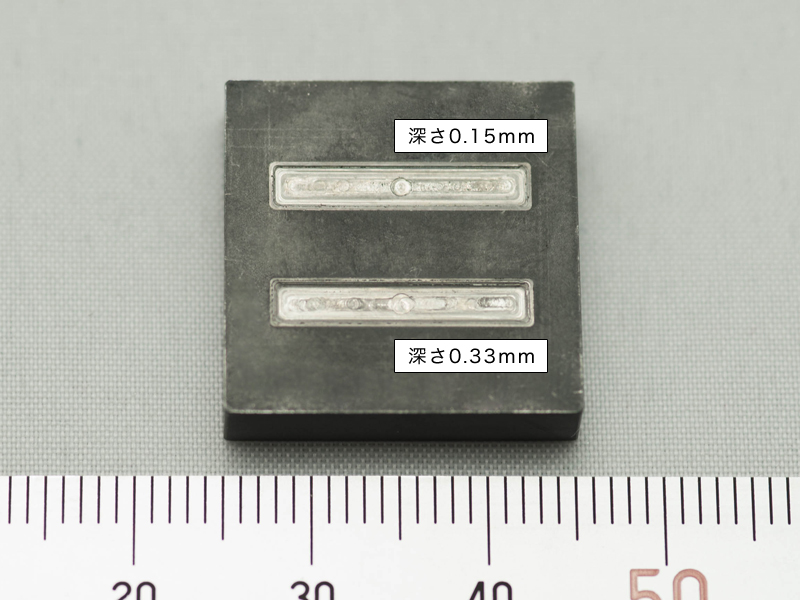

世界最高クラスの硬度を誇るバインダレス超硬の切削

硬度98を誇る結合材が入っていない超硬「バインダレス超硬」の切削加工に挑戦中です。 右の写真の通り、バインダレス超硬に上段が深さ0.15mm、下段が深さ0.33mmの切削加工を行いました。

バインダレス超硬の切削加工の実現で更なる耐摩耗部品の製造や摺動特性を活かせる部品の製造が可能になります。

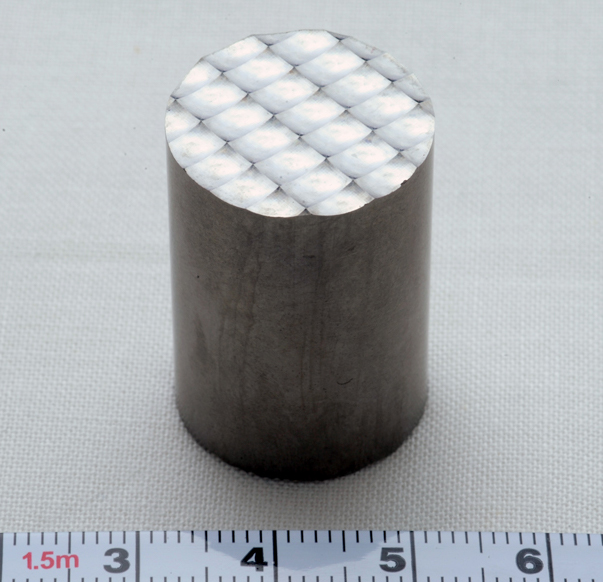

超硬材の超音波切削で更に早い切削に成功

超音波スピンドルを使用して超硬材の切削が実現しました。 これにより切削加工時の刃物への負荷を軽減し、刃物の消耗を抑え、なおかつ早い切削加工が可能になります。 刃物の消耗は加工時のコストダウンにも影響するので超硬利用の拡大が期待できます。

超音波スピンドルによる加工は精度は出せない要素を含みますが、当社では切削加工と組み合わせ加工を行い、要望の精度と面粗度を実現します。

超硬材を利用するメリットと課題とは

部品の消耗や摩耗を抑える

機械部品の消耗は製品自体の寿命の短縮や故障の原因となり、多くの製品メーカーの課題になっています。

機械部品に超硬材を利用することで消耗を抑えて機械の長寿命化と品質を向上させることができます。

曲がらない

強い力が加わる機械部品で超硬材を利用し部品の曲がりを抑制します。

部品の曲がりでのお困りの方はご相談下さい。

超硬材利用の課題とフォワードの取り組み

超硬材の加工は扱いにくく、その為加工段階でのコストや納期が長くなると言った課題があります。

また複雑形状での加工は難しく、機械部品や金型での超硬材の利用がまだまだ発展途中の段階です。

フォワードは独自の技術で切削加工のみでの超硬材の加工を行っています。

切削加工のみで加工を行うメリットは

- 納期短縮

- 放電加工などでできる表面の材料の表面変質がない

- 超硬材加工段階のコスト削減

- 複雑形状の加工に対応

など、多くのメリットが期待でき、今まで諦めていた部品の加工が出来るようになります。

超硬材切削加工の期待できる分野

ガラスレンズ加工時の超硬材金型利用による工数コストダウン例

現在のガラスレンズの金型での成型技術は、ガラス材料が金型に負担を掛けるため、金型の寿命が短く高コストが必然でした。

その為、レンズを整形した後に研磨を行う工程で製造されるのが一般的で納期や品質にバラつきが起き、また、量産が難しい課題があります。

従来の製造方法を超硬材料の金型を用いて製造することでコストダウンや工程削減につながり、量産も可能となります。

ただし超硬材料の加工は高コストで長納期のイメージが強いのですが、超硬材への直接切削加工を行うことで従来の加工コストの1/3までコストダウンすることができます。

-

- 工法転換により

- 工程を削減する

-

- 耐摩耗性素材で

- 金型寿命を伸ばす

-

- 直接切削加工により

- 金型製造コストダウン

工法転換により工程を削減

- 切削による製造工程

-

- 整形

- 研磨

- 洗浄

- 芯取り

- 金型利用による工程

-

- プレス

- 洗浄

- 芯取り

整形から研磨の工程を金型での成型技術に転換することで、量産品の対応が可能になり、納期や品質の統一化が図れるようになります。

金型の耐摩耗性を向上させ寿命を長期化させる

ガラス材料を金型で成形する場合はガラス材料が金型に負担をかけるために金型の寿命が短く高コストになります。

対策として超硬合金を利用した金型を利用し成型すると通常の何倍ものショット数が可能になります。

直接切削加工により超硬材金型製造コストを1/3まで大幅ダウン

従来の超硬材の加工は高コスト、長納期のイメージが一般的でした。

理由は超硬材を放電加工すると切り口が変質化を起こすので加工後に磨きの工程が必要になり、大きな工数が発生しているからです。

超硬材の加工を直接切削加工を行うことで表面の変質化はもちろんありませんので磨き工程を必要とせず長寿命金型を低コスト、短納期でご提供致します。

超硬材利用で期待できる分野

-

- 金型

- 超硬材素材の金型は通常素材の金型と比べ素材自体に強度があるので耐久性が長くなります。

- 例)自動車部品製造金型 / LED製品製造金型 / 樹脂製品製造金型

-

- 摩耗部品

- 摩耗する部品を超硬材に変更すると機械寿命を長くすることやメンテナンスの簡素化等のコストダウンを期待できます。

- 例)ベアリング / 軸受け / 歯車 等

高精度超硬切削加工と工程の大幅短縮の秘密

豊富な蓄積データに基づく独自加工

超硬材の切削は様々な条件をクリアする必要があります。

条件例

- 工作機械特性

- ツール選定

- 刃物

- 条件選定

- CAM(特に形状に合わせた加工パスの出し方)

これらの組み合わせを複数実証していくことで技術の蓄積がなされ、高精度の超硬切削加工が実現します。

CAMの加工パスの出し方で複雑形状の加工も可能

超硬材の複雑形状の加工が可能になるにはCAMの加工パスの出し方が重要です。

弊社の加工パスの出し方とは独自の研究を重ね見出した技術を用い、形状や超硬材料に最も適した加工パスを生成します。

詳しい技術についてはお気軽にご相談下さい。

研磨工程いらずの切削加工で工数削減

従来の超硬材切削加工は被削材を切削した後に精度を高める為に磨き工程が必要でした。この磨き工程が工数増の原因となっており通常磨き工程だけで2週間程度かかっています。

フォワードでは独自の技術で切削加工だけで高い精度を出すことができるので磨き工程を削減することに成功しました。

従来の加工方法との違い

| 放電加工 | 研削加工 | フォワードの切削技術 | |

|---|---|---|---|

| 工数 | 3週間~4週間 | 2週間~4週間 | 5日間 |

| コスト | 高コスト 磨き工程が必要になるので割高 |

高コスト 磨き工程が必要になるので割高 |

低コスト 磨き工程なし |

| 素材品質 | 放電による劣化で素材変質を起こし、クラックが入ったりもろくなったりする | 素材品質劣化なし | 素材品質劣化なし |

| 磨き工程 | 有り 表面に軟化層ができるため磨き工程が必要 |

有り | なし |

| 微細加工 | 難あり | 砥石形状に影響されるため加工形状が制限される。 また微細穴加工は不可 |

微細形状の加工が可能。 また微細穴加工が可能 (単結晶ダイヤ) |

| 複雑形状 | 不可 | 不可 | 可 |

このように従来の放電加工や研削加工などの超硬材加工と比較すると利点は多いことがわかります。

弊社では荒~仕上げまでを1台1回で完結させ、かなりの複雑形状まで加工が可能です。

これまでコスト面や納期で超硬の利用を諦めていた方はぜひ弊社の超硬切削加工をお試し下さい。

加工対応材料について

超硬合金

一般超硬材のH1、G種、TB種や超硬ソリッド、超硬ろう付け、焼きバメなどあらゆる素材が対応可能です。

素材の調達も可能ですのでお問合せ下さい。

セラミックス

アルミナ、ジルコニア、炭化ケイ素、窒化ケイ素等、超硬以上の耐摩耗性が実現するセラミックスについても切削加工が可能です。

チタン

難削材の代表例としてチタンが挙げられますが弊社では特に難しい技術ではありません。

純コバルト

高い靭性と熱伝導率の悪さで加工がしにくい純コバルトも弊社では問題なく加工が可能です。

その他(モリブデン、ニッケルなど)

当社では豊富な超硬材、難削材の加工実績があります。

まずはお気軽にご相談ください。

超硬材・難削材の加工例

弊社技術掲載メディアのご紹介

画像クリックで拡大画像が開きます

超硬材の技術相談・トライアル受付します

- お問い合わせ

- 要望ヒアリング

- 材料・技術提案

- 加工

- 納品

超硬材の加工について弊社では技術相談やトライアルを受け付けています。

お問い合わせ後に用途や要望などの詳細をお伺いし、各種専門業者とネットワークを組み、ご要望の実現に対応致します。

お気軽にご相談下さい。